تزریق دوغاب سیمان یکی از روش های نسبتاً جدید پایدارسازی گود و همچنین بهسازی خاک است. در این روش با افزایش ظرفیت باربری خاک به صورت درجا، مشخصات خاک را اصلاح می کنند.

دستگاه ها و تجهیزات تزریق دوغاب سیمان عموما از سه قسمت تشکیل شده اند که به عنوان ست تزریق شناخته می شود که در ادامه با نحوه عملکرد و مشخصات این دستگاه آشنا خواهیم شد.

تزریق

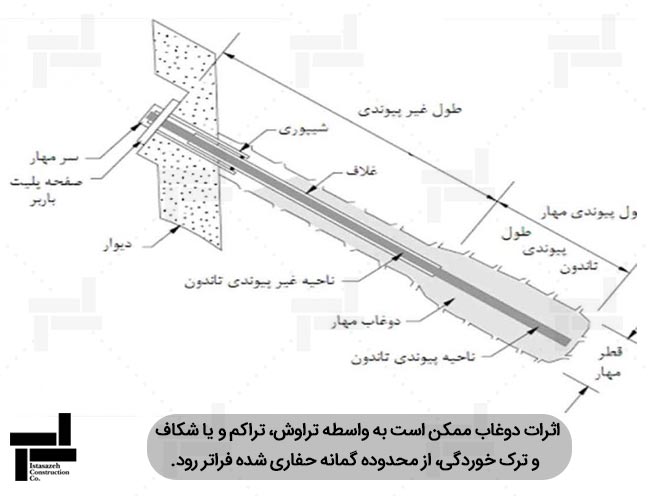

در این روش در انتهای عملیات حفاری، دریچه های تخلیه بسته شده و مخلوط تزریق با فشار بالا از طریق شلنگ های نازل دستگاه تزریق به داخل گمانه های حفاری شده در خاک تزریق می شود. بدین وسیله دوغاب تزریق شده با سرعت و انرژی بالا با خاک اطراف مخلوط می گردد.

مراحل تزریق دوغاب سیمان

- حفر گمانه تا عمق مورد نظر طراح

- جایگذاری میخ (نیل) مورد نظر با توجه به طول حفاری و همچنین شلنگ های مورد نیاز برای انجام تزریق

- پک کردن و بستن سر گمانه ها به وسیله ملات گچ

- تهیه دوغاب در میکسر اولیه به وسیله نیروی انسانی

- انتقال دوغاب به میکسر ثانویه

- انتقال دوغاب تهیه شده به وسیله پمپ هیدرولیک به گمانه های از قبل حفاری شده به وسیله شلنگ های تزریق

- تزریق دوغاب سیمان به همراه آب و هوای فشرده تحت فشار بالا

آشنایی با عملکرد دستگاه و تجهیزات تزریق دوغاب سیمان (ست تزریق)

دستگاه و تجهیزات تزریق دوغاب سیمان (ست تزریق) از سه بخش میکسر اولیه، میکسر ثانویه و پمپ تزریق تشکیل می شود.

شرح کلی عملکرد دستگاه و تجهیزات تزریق دوغاب سیمان (ست تزریق)

ساخت دوغاب تزریق در میکسر اولیه صورت می گیرد ابتدا آب به میزان مورد نظر ریخته شده و سپس با توجه به نسبت آب به سیمان، سیمان مورد نیاز به آن افزوده می شود.

پس از آماده شدن دوغاب جهت نگهداری، دوغاب در داخل همزن ثانویه ریخته شده و سپس به وسیله پمپ های مخصوص تزریق می شود.

به دلیل اینکه دوغاب تحت فشار زیاد در لایه های خاک نفوذ کند، جهت تزریق دوغاب سیمان از یکسری شلنگ تزریق برای انتقال دوغاب به داخل گمانه استفاده می شود.

میکسر اولیه:

میکسر اولیه ظاهری قیف شکل دارد. در ابتدای شروع ساخت دوغاب وظیفه مخلوط کردن مصالح، از قبیل سیمان وآب را دارد بدین منظور ابتدا آب در داخل آن ریخته شده و سپس سیمان به مرور به آن اضافه می گردد.

نکته قابل توجه اینجاست که سیمان را باید به آهستگی به آب اضافه نمود که دوغاب به خوبی همگن شود که در حین ساخت تزریق دوغاب، خللی ایجاد نگردد.

میکسر ثانویه:

میکسر ثانویه وظیفه مخلوط کردن مجدد دوغاب و همگن کردن آن را دارد که در این مرحله پس از انتقال دوغاب از میکسر اولیه باید با استفاده از توری که در سر شلنگ ورودی تعبیه شده است مانع ورود آشغال شویم.

میکسر ثانویه متشکل از یک استوانه و همچنین یک موتور هیدرولیک و سیستم چرخنده پره ای می باشد، میکسر ثانویه دارای ابعاد مختلفی می باشد که عموما می توان گفت که هر سانتی متر از این استوانه به اندازه هفت و نیم لیتر دوغاب می باشد.

V = S х H

V÷ H~ 7.5 li

متغیرهای استفاده شده در روابط فوق:

V: حجم استوانه

S: مساحت قاعده میکسر استوانه ای

H: ارتفاع میکسر استوانه ای

پمپ تزریق:

پمپ تزریق که در شکل زیر ملاحضه می کنید وظیفه انتقال دوغاب از قبل تهیه شده به داخل گمانه را دارد. این پمپ از قطعاتی تشکیل شده است که جزئیات آن در جدول شماره 1 به آن اشاره شده است.

1: پمپ هیدرولیک

2: مخزن روغن

3: تابلو برق

4: پیستون رفت و برگشت

5: پیچ تنظیم بار

6: اتصالات

مواد تشکیل دهنده دوغاب

- سیمان

سیمان های نوع 1 و 2 با رده های مقاومتی 425 -1 یا 525 -1 منطبق با استاندارد ملی 389، دارای مقدار C3A بین (7 تا 11) درصد وزنی که از تجزیه شیمیایی سیمان طبق استاندارد ملی 1692 محاسبه شده و سطح مخصوص بین 3200 تا 4000 گرم بر سانتیمتر مربع دارد که طبق استاندارد ملی 390 تعیین شده است که با توجه به شرايط شيميایی محل مورد نظر تعيين می گردد.

- آب

طبق استاندارد ملی 14748، آبی كه در تهيه دوغاب تزريق به كار می رود، بايد تميز و صاف بوده و دارای كليه شرايط لازم برای آب مصرفی در ساخت بتن باشد. آب مصرفی بايستی عاری از هر نوع ماده ای از قبيل اسيدها، قلياها، مواد قندی، نمك ها و مواد آلی كه منجر به ايجاد صدمه به بتن می شود، باشد. آب مورد استفاده در ساخت دوغاب تزريق بايد دارای ذرات جامد معلق كمتر از 0.2 درصد، مواد محلول كمتر از 3.5 درصد، درصد كلر كمتر از ۱ درصد، درصد سولفات كمتر از 0.3 و درصد قليايي كمتر از 0.6 باشد. در حالت كلی آب قابل شرب جهت ساخت دوغاب مناسب می باشد.

به منظور کاستن از خطر خوردگی آرماتورها، دوغاب سیمان باید با آب قابل شرب تهیه گردد.

اختلاط

تزریق به نوع خاک و نوع کاربرد مورد انتظار از توده خاک سیمان بستگی دارد که با توجه به شناخت این موارد می توان درصد اختلاط دوغاب سیمان و فشار مورد نیاز در حین تزریق را بررسی کرد و بهترین روش ممکن را انتخاب نمود.

عملیات تزریق، تاثیر مهمی بر ظرفیت باربری خاک دارد، عملیات تزریق دوغاب سیمان یکی از اساسی ترین مراحل اجرای پایدارسازی گود ها و بهسازی خاک می باشد. جزئیات هر کدام از انواع عملیات تزریق گاهی اوقات در اقصی نقاط جهان بسته به مبدا، اجرا و کیفیت منابع محلی دست خوش تغییر می شود. اما با ملاحظات کلی، می توان چنین گفت که:

دوغاب سیمان برای تامین مقاومت و استقامت بالا طراحی می شود، اما همچنین بایستی قابلیت پمپ شدن را نیز داشته باشد. به دلیل اینکه دبی شلنگ های تزریق دارای اندازه های مشخصی است درصد آب به سیمان از حد مشخصی نباید بیشتر باشد در ادامه نسبت وزنی آب به سیمان ارائه می گردد:

این موضوع اشاره ضمنی به نسبت وزنی آب به سیمان (W/C) در محدوده “0.4 تا ″0.5، در تزریق گمانه های حفاری شده دارد.

اختلاط در میکسر اولیه از نوع سیستم چرخش سریع آب است و میکسر ثانویه از نوع چرخش پره ای می باشد.

اغلب سیمان های نوع 1 و 2 منطبق با آیین نامه ASTM C150/AASHTO M85 مورد استفاده قرار می گیرند که بسته به شرایط محلی، وسعت گارگاه، موجود بودن سیمان در محل و هزینه ها باید به شکل کیسه ای یا بونکری نگهداری شوند.

مقاومت فشاری دوغاب باید معادل با 28 تا 35 مگاپاسکال باشد تا فرآیند تهیه و تولید مناسب دوغاب سیمان به دست آورده شود.

اختلاط باید به صورت مکانیکی، در میکسر اولیه با سرعت بالا، برای دست یابی به یک دوغاب همگن انجام شود.

اهمیت حیاتی روش اجرای تزریق با این حقیقت مشخص می شود که دوغاب تزریق شده بایستی اهداف زیر را تامین کند:

- بایستی بارهای اعمالی را بین آرماتورها و خاک اطرافش انتقال دهد.

- بایستی آرماتور های فولادی را از خوردگی حفظ کند.

نوع ماده پرکننده حفره ها و شکستگی های زمین به پارامترهایی نظیر نوع خاک یا سنگ و شرایط محل تزریق بستگی دارد. البته اصول اجرایی تزریق با استفاده از اکثر مواد مشابه یکدیگر است.

- در زمینه پایدارسازی گود بیشتر مطالعه کنید :

- ساخت از بالا به پایین یا تاپ دان چیست؟ (Top-Down Construction)

- نیلینگ یا میخ کوبی دیواره چیست؟ (Soil Nailing)

- انکراژ یا مهارگذاری خاک چیست؟ (Soil Anchorage)

- مهارمتقابل یا استرات چیست؟ (Braced Excavations – Struts)

- سازه نگهبان خرپایی چیست؟ (Truss Retaining Structure)

- خاک مسلح یا ژئوسنتتیک چیست؟ (Geosynthetict)

- سپرکوبی چیست؟ (Sheet Pile)

- دیوار دیافراگمی یا دیوار دوغابی چیست؟ (Diaphragm walls – Slurry walls)

- دیوار برلنی یا دیوار سولجر پایل چیست؟ (Berlin wall – Soldier Pile and Lagging System)

- زهکشی و آب بندی در گودبرداری چیست؟ (Drainage- Dewatering & Waterproofing )

- نقشه برداری یا مهندسی نقشه برداری چیست؟ (Surveying)

- پایش گود یا مانیتورینگ چیست؟ (Monitoring)

- دستورالعمل بهداشت، ایمنی و محیط زیست چیست؟ (HSE)

- آموزش گام به گام نقشه خوانی انواع روش های پایدارسازی و گودبرداری

- ژئوتکستایل چیست؟ (?What is a Geotextile)

- ژئوممبران چیست؟ (?what is geomembrane)

- ژئوفوم چیست؟ (What is Geofoam)

- فوم بتن چیست؟ (What is Foam Concrete)

- جی سی ال چیست؟ (?what is GCL)

- بررسی اثر مدل رفتاری مور کولمب اصلاح شده بر رفتار گود های مهار شده

- مدلسازی تأثیر پارامتر های هندسی روش انکراژ بر پایداری گود های عمیق شهری با نرم افزار آباکوس

- مطالعه طول بهینه نیل در روش نیلینگ با استفاده از رویکرد تعادل حدی

- استفاده از اعضای مارپیچ در فعالیت های ژئوتکنیکی (Helical Nails & Anchors)

- دستگاه و تجهیزات تزریق دوغاب سیمان (ست تزریق) (Cement Grouting Equipment)

در زمینه مطالعات ژئوتکنیک بیشتر مطالعه کنید :

- مطالعات خاک یا مطالعات ژئوتکنیک چیست؟ (Site Investigation)

- مطالعات لرزه خیزی چیست؟ (Seismicity studies)

- ژئوفیزیک (Geophysics)

- زمین شناسی (Geology)

- آزمایش سه محوری خاک (Triaxial Compression Test)

- انواع آزمایش های المانی بررسی رفتار روانگرایی خاک ها Different Types of Element Test for Soil) Liquefaction Assessment)

- روانگرایی خاک (Soil Liquefaction)

- روش های مقابله با روانگرایی خاک (Soil Liquefaction Mitigation)

- تحقیقات محلی در پروژه های ژئوتکنیک دریایی (Offshore geotechnical Site Investigation)

- آزمایش برش مستقیم (Direct Shear Test)

- آزمايش بارگذاری صفحه ای (Plate Loading Test or Plate Bearing Test)

- آزمایش برش مستقیم برجا In Situ Direct Shear) Test)

- معایب و خطاهای آزمایش برش مستقیم Disadvantages of) Direct Shear Test)

- پدیده فروچاله چیست؟ (?What is The Phenomenon of Sinkhole)

- نشست غیر یکنواخت (Differential Settlement)

- خاک های رمبنده (Collapsible Soil)

- آزمایش تحلیل چند کاناله امواج سطحی یا MASW چیست؟ (Multichannel Analysis of Surface Waves)

- آزمایش دیلاتومتری (DMT: Dilatometer Test)

- مدل سازی فیزیکی در مهندسی ژئوتکنیک (Physical Modeling in Geotechnical Engineering)

در زمینه بهسازی خاک بیشتر مطالعه کنید :

- تزریق پر فشار یا جت گروتینگ چیست؟ (Jet Grouting)

- ریزشمع یا میکروپایل چیست؟ (Micropile & Underpinning)

- پیش بارگذاری چیست؟ (fill surcharge preloading method)

- مطالعات خاک یا مطالعات ژئوتکنیک چیست؟ (Site Investigation)

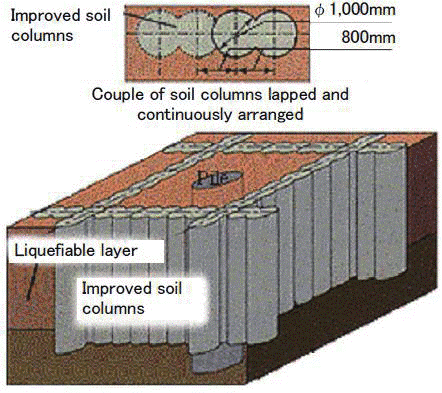

- اختلاط عمیق خاک یا DSM چیست؟ (Deep Soil Mixing)

- تراکم دینامیکی یا DC چیست؟ (Dynamic Compaction)

- ستون شنی ارتعاشی یا تراکم ارتعاشی چیست؟ (Vibro Stone Column)

- شمع ساختمان ، طراحی و اجرای شمع بتنی و شمع فلزی (Concrete Pile , Steel Pile)

- مدل سازی عددی تراکم دینامیکی (Numerical Modeling of Dynamic Compaction)

- بررسی دو روش تراکم دینامیکی و اختلاط عمیق در بهسازی بستر سواحل (DSM & DC)

- مقایسه دو روش تزریق با فشار بالا و اختلاط عمیق در بهسازی خاک (Jet Grouting & DSM)

- بررسی موردی عملکرد ستون های جت گروتینک در بهسازی بستر پی گسترده

- بهسازی خاک به روش میکروپایل یا ریز شمع (Micropile & Underpinning)

- بررسی عملکرد ستون های شنی در بهسازی خاک

- تنش های موضعی در تک شمع مجاور گودبرداری با سیستم های سازه نگهبان خرپایی، سپری فلزی و روش شمع

- اختلاط عمیق خاک (Deep Soil Mixing)

در زمینه طراحی و مشاوره ژئوتکنیک بیشتر مطالعه کنید :

- معرفی نرم افزار Plaxis

- معرفی نرم افزار GEOSLOPE

- معرفی نرم افزار AutoCAD

- معرفی نرم افزار ETABS

- معرفی نرم افزار SAP2000

- معرفی نرم افزار SAFE

- معرفی نرم افزار ABAQUS

- معرفی نرم افزار FLAC

- معرفی نرم افزار MIDAS

در زمینه تخریب و خاکبرداری بیشتر مطالعه کنید :

- مهندسی تخریب ساختمان (Destruction Engineering)

- خاکبرداری چیست؟ (Excavation)

- رمپ و جمع آوری رمپ در گودبرداری (Ramp removal excavation)

- گودبرداری و خاکبرداری دو عملیات متمایز از یکدیگر

- گودبرداری غیر اصولی (Unprincipled Building Excavation)

- گودبرداری چیست؟ و اصول اجرای گودبرداری های ساختمانی (Excavation)

در زمینه ابنیه و ساختمان بیشتر مطالعه کنید :

- ساخت و ساز ابنیه و ساختمان (Building & Structure)

- قرارداد مشارکت در ساخت (Construction participation contract)

- نظارت بر اجرای پروژه های عمرانی (Construction Supervision)

- مشاوره ساختمانی (Construction consulting)

- مدیریت پیمان (Management Contracting)

- مدیریت طرح (Construction Management)

- انواع سیستم های سازه ای (Structural System)

- مدیریت پروژه های عمرانی (Project Management)

- آیین نامه ی ۲۸۰۰ ، طراحی ساختمان ها در برابر زلزله

- مطالب مرتبط :