اسکلت فلزی ساختمان یا سازه فولادی به بناها و سازه هایی اطلاق می گردد که اجزای مهم و اصلی باربر آنها از فولاد ساخته شده است. از این اجزا می توان به ستون ها، اعضای خرپایی، بادبندها، تیرهای اصلی و فرعی اشاره نمود. اعضا ساختمان اسکلت فلزی را می توان با شیوه های مناسب و متنوع و با استفاده از پیچ یا پَرچ یا جوش به هم متصل نمود تا بارهای زنده، مرده و نیرو های جانبی وارد بر سازه را از طریق ستون ها به پی سازه (شالوده یا فونداسیون) و سپس به لایه های باربر زمین ساختگاه پروژه منتقل کرد. سازه فلزی یا Steel Structure مطابق با استانداردهای جهانی طراحی، تولید و در عملیات عمرانی و مهندسی به کار برده می شود و همینطور سازه فلزی را می توان به اشکال مختلفی ساخت.

یکی از انواع اسکلت فلزی، سوله می باشد. سوله (industrial shed) سازه فلزی شیب داری است که بر اساس محاسبات فنی ویژه، طراحی و ساخته می شود. از سوله ها در ساخت کارخانه ها، انبارها، آشیانه ها، مرغداری ها، سالن های بدن سازی، فروشگاه های بزرگ و… استفاده می شود. تاریخچه پیدایش سوله با تاریخچه استفاده از فلزات رابطه تنگاتنگی دارد.

ویدیو کارخانه ساخت سازه فلزی

در سازه فلزی بسیاری از سازه ها، عموما مقاطع ستونها به صورت قوطی، صلیب یا H شکل هستند و برای تیرها نیز مخصوصا در قاب های خمشی استفاده از تیرآهن های I شکل تک جوابگو نخواهد بود. به دلیل پیچیده بودن مراحل ساخت و نیاز به دقت بیشتر در عملیات برشکاری، مونتاژ و جوشکاری اسکلت فلزی معمولا در کارخانه ساخته شده و جهت نصب به کارگاه منتقل می شود.

تاریخچه اسکلت فلزی یا سازه فولادی

اگرچه بشر قرن ها است که از آهن و مشتقات آن استفاده می کند اما استفاده از این عنصر پر کاربرد در صنعت ساخت و ساز و عملیات عمرانی، قدمت چندان زیادی ندارد. با تولید انبوه و گسترش کاربرد محصولات فولادی جدید، استفاده از این فلز در ساخت و ساز هم افزایش پیدا کرد. یکی از کاربردهای ابتدایی و عمده فولاد در صنعت ساخت و ساز و پروژه های عمرانی، در ساخت سازه ایستگاه های قطار بود.

بعد از اینکه استفاده از فولاد در این مکان ها با موفقیت روبرو گردید، استفاده از آن گسترش پیدا کرد و از آن برای ساخت کلیساها، ساختمان های شخصی و موارد دیگری هم استفاده شد. در اواخر دهه 1800 بود که اولین ساختمان ها و برج هایی که اسکلت فولادی در ساختار آنها به کار رفته بود، ظهور کردند. در حال حاضر، بیش از یک قرن است که فولاد به عنوان یکی از مواد اولیه برتر در ساخت و ساز شناخته می شود. علاوه بر ساخت اسکلت فلزی، این آلیاژ آهن و کربن قابلیت ترکیب با سایر مصالح ساختمانی مانند شیشه را هم دارد.

ظهور ساختمان فلزی

ساختمان فلزی در اوایل قرن بیستم محبوب شد و به طور تقریبی در زمان جنگ جهانی دوم گسترش پیدا کرد و در طی جنگ برای ساخت پناهگاه های نظامی و انبارهای روغن مورد استفاده قرار گرفت. پس از پایان جنگ، فولاد به راحتی در دسترس همه قرار گرفت و استفاده از آن به یک استاندارد جهانی برای ساخت و ساز تبدیل شد.

به طوری که برخی از بناهای تاریخی مشهور مانند ساختمان فلزی Empire State در شهر نیویورک آمریکا از فولاد به عنوان ماده اولیه اصلی برای ساخت و ساز استفاده کرده اند. در اواخر قرن بیستم بود که تولید فولاد گسترش یافت. همچنین از آنجایی که فولاد به صورت کامل قابل بازیافت است، استفاده از اجزای ساختمان های فلزی قدیمی در فرآیند ساخت اجزای ساختمان های فلزی جدید گسترش پیدا کرد.

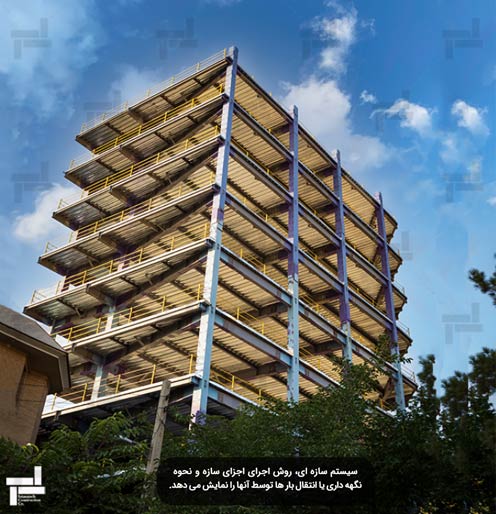

سیستم سازه ای چیست؟

سیستم سازه ای (Structural System)، اصطلاحی در مهندسی سازه است که برای اشاره به مجموعه اعضای باربر یک سازه مورد استفاده قرار میگیرد. این سیستم، روش اجرای اجزای سازه و نحوه نگهداری یا انتقال بارها توسط آنها را نمایش میدهد. سیستمهای سازهای به منظور نگهداری از کل سازه یا بخشی از آن طراحی میشوند.

به عنوان مثال، وظیفه سازه اسکلت فولادی، نگهداری از کل ساختمان و تمام اجزای درون آن است. در حالی که یک سازه فضاکار، فقط وظیفه نگهداری از سقف را بر عهده دارد. برخی از متداولترین و شناختهشدهترین سیستمهای سازه ای عبارتند از:

- سیستم دیوار باربر یا سازه پیوسته: دیوارها در این نوع سازه ها، وظیفه نگهداری و انتقال بارهای اعمال شده بر سازه را بر عهده دارند. روش قدیمی اجرای دیوارها در ساختمان مصالح بنایی را میتوان به عنوان یک سیستم سازه پیوسته در نظر گرفت.

- سیستم تیر و ستون یا سازه قابی: سازههایی هستند که از ترکیب تیر و ستون (اسکلت فولادی، بتن آرمه، چوبی) برای انتقال بار استفاده میکنند.

- سازه پوسته ای: سازه هایی متشکل از مصالح ساختمانی نازک هستند. این سیستم اغلب به منظور اجرای سقف در سازه های نیازمند فضای داخلی بزرگ (بدون دیوار یا ستون) مورد استفاده قرار میگیرد. تغییر شکل سازه های پوسته ای تحت بارهای اعمال شده نسبتا کم است.

- سیستم کششی یا سازه کابلی: سیستمهایی هستند که پایداری مجموعه را توسط تحمل بارهای کششی و به وسیله اعضایی نظیر کابل تامین میکنند. پلهای معلق، نمونه ای شناختهشده از سیستم سازه کششی هستند.

- سیستم غشایی یا سازه پارچهای: سازه هایی هستند که توسط غشا یا چادرهای تحت کشش، یک فضای بسته را به وجود می آورند. این سیستم توسط عضوهای غشایی، میله و کابل تشکیل می شود. سیستم غشایی ترکیبی از سیستم کششی و قابی است.

- سازه خرپایی: سیستمهایی هستند که از اتصال چندین عضو (به شکل مثلث) تشکیل می شوند. سیستم سازه خرپای به دلیل ظرفیت باربری بالا، کاربرد زیادی در اجرای سازههای بزرگ دارند.

از دیگر سیستم های سازه ای متداول می توان به سیستم قوسی، طاقی، طره ای، گنبدی و قاب پرتال اشاره کرد. نحوه اجرای این سیستمها و ساز و کار انتقال بار در آنها با یکدیگر متفاوت است. با این حال، امکان اجرای ترکیبی از سیستم های سازه ای برای دستیابی به عملکرد مورد انتظار وجود دارد.

فولاد به عنوان یک مصالح ساختمانی پرکاربرد، در اغلب سیستمهای سازه ای قابل استفاده است. با این وجود، به دلیل کاربرد گسترده آن در سیستمهای قابی یا سازه اسکلت فولادی، در ادامه مطلب بیشتر به جنبههای مختلف این نوع سازه فولادی خواهیم پرداخت.

طراحی و ساخت اسکلت فلزی

در طراحی سازه فلزی نکته حائز اهمیت، میزان بارهای وارد شده بر سازه اسکلت فلزی شامل باد، برف، زلزله و … می باشد که متناسب با محیط اجرای پروژه به طریق خاص محاسبه می شود.

بعد از مشخص شدن پی، نوع مقاطع، روش ساخت، روش بهرهبرداری و محل ساخت ساختمان و با توجه به جزئیات و ویژگی های متنوعی که برای ساخت اسکلت باربر یک سازه وجود دارد که در نقشه طراحی ارائه گردیده است، ساخت شروع می شود.

در نقشه های شاپ جزئیات ساخت مانند: نوع پروفیل مقطع، جزئیات برش و جزئیات قطعات نصب ذکر می شود. از مهمترین قسمت تولید سازه اسکلت فلزی هم می توان به نقشه های برش، سوراخکاری، مونتاژ و قطعه زنی اشاره کرد.

روش های ساخت اسکلت فولادی

اسکلت فولادی یا اسکلت فلزی معمولاً از اعضای قائم یا همان ستون های عمودی و اعضای افقی یا همان تیرهای افقی تشکیل شده اند که در یک خط مستقیم پَرچ شده، جوش داده شده و یا با پیچ و مهره به هم متصل می گردند. تیرهای فولادی، بخش افقی سازه فلزی هستند که در برابر بارهایی که در راستای محور آنها وارد می شود، مقاومت می نمایند. ستون ها بخش عمودی سازه فولادی هستند که فشار وارد شده را به شالوده سازه منتقل می کنند. اسکلت فولادی به شکل های مختلفی ساخته می شوند. در ادامه به سه روش ساخت سازه اسکلت فلزی که بیشتر مورد توجه قرار می گیرد، اشاره می گردد:

1) ساخت اسکلت فولادی جوشی

در این روش بخش های فولادی اسکلت بر اساس طول معینی بریده شده و برای ساخت اسکلت نهایی، تحت عملیات جوشکاری قرار می گیرند. در برخی از مواقع این امر نیز محتمل هست که این روش به صورت کامل در محل پروژه انجام گردد که در این صورت نیاز به نیروی انسانی بیشتر و صرف زمان زیادتری خواهد بود. البته برای حصول و دستیابی به بهترین نتیجه می توان بخشی از کار را در یک کارگاه انجام داد تا شرایط بهتری برای انجام کار فراهم شود و زمان انجام این فرآیند هم کاهش پیدا کند.

2) ساخت اسکلت فولادی با پیچ و مهره

در این روش تمام اجزای اسکلت فولادی در کارگاهی خارج از محل پروژه ساخته شده و رنگ آمیزی می شوند و سپس بعد از حمل و جابجایی به محل پروژه، با پیچ و مهره به محل مورد نظر متصل خواهند شد. اندازه اجزای سازنده اسکلت فلزی بر اساس اندازه وسیله نقلیه ای که قرار است آن اجزا را به محل نصب تحویل دهد، کنترل می شود.

اجزای سازه فولادی یا اسکلت فلزی معمولاً برای کامیون های معمولی، طولی به اندازه حداکثر 6 متر و برای تریلرهای بزرگ طولی به اندازه 12 متر دارند. ساخت اسکلت فولادی از طریق این روش بسیار سریع صورت می گیرد، زیرا در محل پروژه ساختمانی، فقط کافی است اجزای اسکلت فولادی حمل و جابجا شوند و با پیچ و مهره در محل مناسب خود که پیش از این طراحی گردیده است، نصب شوند.

این روش به عنوان بهترین و بهینه ترین روش ساخت اجزای اسکلت فولادی شناخته می شود. زیرا بخش قابل توجهی از فرآیند ساخت در کارگاه های خارج از محل پروژه ساختمانی صورت می پذیرد که این امر موجب افزایش سرعت ساخت، کاهش زمان تولید و در مواقع بسیاری باعث کاهش هزینه تمام شده ساخت و نیروی انسانی مورد نیاز می گردد.

3) ساخت اسکلت فولادی از طریق یک فولاد سنج سبک

فولاد سنج سبک یک ورق نازک است که اغلب اندازه ای بین 1 الی 3 میلی متر دارد و به شکل حرف C یا Z خم شده است. استفاده از این فولاد سنج سبک بسیار رایج است و در بسیاری از مواقع، برای ساخت سازه های مسکونی و کوچک به کار می رود. از مزایای ساخت فولاد سنج سبک می توان به انعطاف پذیری در طراحی، بالا رفتن سرعت فرآیند ساخت و ساز، استحکام بالا، سبک بودن، امکان بازسازی آسان، قابلیت بازیافت، کیفیت خوب و عدم نیاز به نگهداری دائمی اشاره نمود.

بهینه سازی اسکلت فلزی یا سازه فولادی

گام های نخست در فرآیند بهینه سازی سازه های فولادی، بر روی حداقل نمودن وزن نهایی سازه طراحی شده با تمرکز بر اعضایی همچون ستون ها، تیرها، ورق های محل اتصالات و غیره صورت می پذیرد. این امر که توسط کارشناس بهینه سازی صورت می گیرد، می بایستی توسط مهندس طراح مورد بررسی و در صورت لزوم مورد بازبینی و طراحی مجدد قرار گیرد. یکی از نکات بسیار مهم در فرآیند بهینه سازی سازه های فولادی یا اسکلت فلزی این است که کمینه نمودن وزن اجزای سازه الزاماً موجب کاهش هزینه نهایی و تمام شده سازه نمی شود.

لازم به توضیح است هدف از فرآیند بهینه سازی اسکلت فلزی یا سازه فولادی به غیر از حداقل نمودن هزینه کلی و تمام شده ساخت سازه فلزی از طریق کاهش تناژ کلی اعضای فلزی آن، خودکار نمودن فرآیند طولانی و پیچیده طراحی اعضای سازه و یا بهینه سازی و بهبود عملکرد کلی سازه در برابر شرایط خاص بارگذاری همچون بارگذاری لرزه ای می باشد.

امروزه استفاده از هوش مصنوعی و هوش محاسباتی در پیکر بندی بهینه روش های کنترل ارتعاشات لرزه ای در سازه های فولادی به عنوان یک چالش مطرح بوده و بهینه سازی کنترل سازه ها در پژوهش های اخیر مورد توجه قرار گرفته است. با توجه به لزوم پیاده سازی برخط روش های نوین در سیستم های کنترل ارتعاشات لرزه ای، توسعه و بهبود روش های هوش محاسباتی از طریق ارائه و کاربرد روش بهینه سازی وال توسعه یافته صورت پذیرفته است. نتایج این پژوهش ها بیانگر عملکرد مناسب روش بهبود یافته در کنترل ارتعاشات لرزه ای سازه های فولادی بلند بوده است.

تاپ دان فلزی یا روش ساخت بالا – پایین فولادی

یکی از روش های اجرای پایدارسازی دیواره های گودهای عمیق، روش اجرای معکوس یا روش ساخت بالا – پایین یا تاپ دان می باشد. به طور معمول برای احداث ساختمان های با اسکلت فولادی یا بتنی از روش پایین به بالا استفاده می شود که در ابتدا تا تراز زیر فونداسیون (شالوده یا پی) عملیات گودبرداری و خاکبرداری انجام می شود.

این امر با پایدارسازی دیوارهای گود محقق می گردد. پس از اجرای شالوده سازه فولادی یا بتنی، عملیات اجرای اعضای سازه ای از قبیل ستون ها و تیرها و سقف های طبقات صورت می پذیرد. اما در روش ساخت بالا – پایین، توالی مراحل ساخت به طور عکس صورت می پذیرد.

به دلایل مختلفی همچون روش اجرا، برنامه زمان بندی، سرعت اجرا، روش حمل و نصب اجزای سازه، روش انبار مصالح، نوع اتصالات و مبانی و الزامات طراحی اجزای سازه، استفاده از اسکلت فلزی در روش ساخت بالا – پایین نسبت به اسکلت بتنی رایج تر بوده و در نزد کارفرمایان مورد استقبال بیشتری قرار می گیرد. در این راستا در پروژه حکیم – سامان فراز شرکت ایستاسازه از روش تاپ دان جهت پایدارسازی دیواره های گود و سازه فلزی استفاده گردید.

مزایای ساخت اسکلت فلزی و اجرا سازه فولادی

در این بخش به مزایای ساخت اسکلت فلزی و استفاده از سازه فلزی اشاره می کنیم:

1) وزن کمتر

اسکلت فلزی ساختمان در مقایسه با انواع دیگر اسکلت ساختمان همچون اسکلت بتنی، وزن کمتری دارد و سبک تر است. این امر موجب می گردد تا وزن تمام شده سازه کاهش می یابد.

2) مقاومت بالا

اعضای سازه های فولادی نسبت به اعضای اسکلت بتنی دارای مقاومت بالاتری هستند. یک عضو فولادی که برای تحمل نیروی فشاری تولید می گردد، حدود 30 الی 50 درصد سبک تر از محصول بتنی مشابه خود است. این امر، سبب می گردد تا استفاده از اسکلت فولادی، مقاومت بیشتری برای ساختمان به همراه داشته باشد. از این رو، استفاده از این نوع اسکلت برای سازه هایی که در تعداد طبقات بالا، یا سازه هایی که در زمین های سست بنا می گردند، کاربرد دارد.

3) عمر طولانی و دوام بالا

در صورتی که از ساختمان های دارای اسکلت فولادی به خوبی نگهداری شود، این ساختمان ها برای سالهای زیادی قابل استفاده و بهره برداری هستند. این امر، سبب می گردد تا استفاده از اسکلت فولادی، استحکام و دوام بیشتری برای ساختمان به همراه داشته باشد.

4) مقاومت در برابر آفات و حشرات

اسکلت فلزی و اعضای سازه های فولادی در برابر خطرات آفات و حشراتی مانند موریانه ایمن هستند و با مشکلاتی که از طریق حشرات برای سازه های چوبی ایجاد می شود، مواجه نمی شوند.

5) مقاومت در برابر رطوبت و وضعیت های آب و هوایی مختلف

با توجه به میزان درصد کربنی که در آلیاژ اجزای فولادی وجود دارد، می تواند در برابر رطوبت مقاوم باشد.

6) سرعت زیاد فرآیند ساخت و نصب قطعات ساختمان فلزی

برای ساخت اسکلت فلزی ساختمان یا سازه های دیگر، زمان کمتری صرف می شود. چون هم فرآیند تولید و هم فرآیند نصب قطعات فولادی نسبت به قطعات بتنی، زمان کمتری صرف می کند. بخش قابل توجهی از این موضوع به تولید صنعتی اعضای فولادی در محل کارگاه های خارج از محل پروژه مربوط می گردد.

7) امکان تقویت پذیری در صورت نیاز

سازه فلزی در صورت نیاز، قابلیت تقویت پذیری دارد یعنی اگر به هر دلیلی، همچون اشتباه در انجام محاسبات یا اجرای نادرست اعضا ساختمان اسکلت فلزی، به شکل غلط و ناصحیحی ساخته شود، میتوان سازه فلزی را در حین کار با روشهای موجود تقویت کرد.

8) قابلیت توسعه و گسترش دهی

اسکلت فلزی را می توان در صورت نیاز گسترش داد و بعد از اتمام پروژه هم قسمت هایی را به آن اضافه کرد. این امر در سازه هایی که به هر دلیلی در آینده نیاز به افزایش فضای کاربری داشته باشند، بسیار سودمند و مفید است.

9) قابلیت صرفه جویی در مصالح

فلزها خواص یکنواختی دارند؛ یعنی خواص فلزات برخلاف بتن تحت ثأثیر عوامل خارجی قرار نمی گیرند و تغییر نمی کنند. بنابراین می توان در استفاده از مصالح صرفه جویی کرد.

10) قابلیت ارتجاع پذیری

اسکلت فولادی خاصیت ارتجاعی دارد. به همین دلیل در برابر ضربات و تنش ها می توانند مقاوم تر عمل کنند.

11) اشغال فضای کمتر ساختمان فلزی

فضای اشغال شده توسط ساختمان های فلزی از فضای اشغال شده توسط ساختمان های بتنی کمتر است. این امر بیشتر به کوچک بودن مقاطع و اعضای فولادی همچون ستون های فولادی نسبت به مقاطع و اعضای بتنی مربوط می گردد و موجب بهینه سازی فضای اشغال شده می گردد.

12) تغییرپذیری اسکلت فلزی

اگر در هر قسمتی از سازه فلزی اشکالی رخ بدهد، می توان بدون تخریب یا تغییر سازه فلزی، آن قسمت را تعمیر و رفع عیب کرد.

13) امکان ساخت آسان و در اندازه های متنوع

داربست های فلزی در اندازه های متنوعی در بازار موجود هستند و حتی امکان ساخت سفارشی آنها در اندازه های مختلف وجود دارد.

معایب ساخت اسکلت فلزی

در این بخش به معایب ساخت اسکلت فلزی و استفاده از سازه فولادی اشاره می کنیم:

1) کاهش مقاومت در دمای بالا و مقاومت پایین در برابر آتش سوزی

در دمای بالا، مقاومت سازه فلزی کاهش می یابد و دچار مشکل می گردد. این موضوع به عنوان مهم ترین عیب سازه فولادی به شمار می رود. به گونه ای که مقاومت پایین در برابر آتش سوزی حوادث جبران ناپذیری همچون فرو ریزش ساختمان فلزی پلاسکوی تهران در سال 95 را موجب گردیده است.

2) امکان زنگ زدگی و خوردگی اعضای فولادی

مصالح فولاد می توانند دچار زنگ زدگی و خوردگی شوند. این خوردگی ها، باعث کاهش ابعاد قطعات می شوند. در نتیجه برای نگهداری سازه ساختمان فلزی باید هزینه زیادی صرف گردد.

3) ضعف اتصالات جوشی به کار رفته در نصب اعضای فولادی

یکی از انواع سازه فولادی، اسکلت فلزی جوشی می باشد که در صورت وجود جوش های نامناسب، ممکن است برای کل سازه فولادی مشکل ساز گردد.

طراحی، ساخت و نصب اسکلت فلزی

عموماً جهت ساخت سازه فلزی در کارخانه به صورت مراحل زیر انجام می گردد:

1) برش ورقها یا اصطلاحا تسمه بری مطابق با ابعاد مندرج در نقشهها

2) پخ زنی ورقها جهت انجام جوش شیاری و اتصال آنها به یکدیگر جهت ایجاد طول مناسب که به این کار تسمه سازی می گویند.

3) برش سخت کننده ها و اتصالات مربوطه

4) اجرای شاسی و آماده سازی قالب ها، جک ها و فیکسچرها جهت مونتاژ قطعات

5) مونتاژ قطعات با خال جوش جهت ساخت مقاطع مختلف

6) تکمیل جوش ها به وسیله دستگاه جوش اتوماتیک زیر پودری و …

7) سوراخکاری فلنج ها، صفحه ستون ها و اتصالات

8) مونتاژ ملحقات، قطعات تکمیلی و اتصالات ستون ها و تیرهای اصلی و فرعی

9) جوشکاری اتصالات بر حسب روشهای جوشکاری و تاییدیه آنها

۱۰) انجام آزمون های مختلف جوش: بازرسی با مواد نافذ (PT)، آزمون رادیوگرافی (RT)، آزمون فراصوتی (UT)

و بازرسی چشمی (VT)

11) تمیزکاری، سندبلاست و رنگ بر حسب نیاز پروژه

12) کنترل کیفی نهائی

13) پک کردن کلیه قطعات ساخته شده

14) الصاق پکینگ لیست روی قطعات

15) حمل و ارسال قطعات به کارگاه نصب

ویدیو ساخت و نصب اسکلت فلزی

در زمینه سازه فلزی بیشتر مطالعه کنید :

- سازه فولادی یا اسکلت فلزی (Steel Structure)

- سازه صنعتی (Industrial Structure)

- سوله چیست ؟ انواع و کاربرد سوله (Industrial Shed)

- انواع سیستم های سازه ای (Structural System)

- ستون های مرکب بتن و فولاد از قبیل CFT و SRC

- سازه بتنی یا اسکلت بتنی (Concrete Structures)

در زمینه پایدارسازی گود بیشتر مطالعه کنید :

- ساخت از بالا به پایین یا تاپ دان چیست؟ (Top-Down Construction)

- نیلینگ یا میخ کوبی دیواره چیست؟ (Soil Nailing)

- انکراژ یا مهارگذاری خاک چیست؟ (Soil Anchorage)

- مهارمتقابل یا استرات چیست؟ (Braced Excavations – Struts)

- سازه نگهبان خرپایی چیست؟ (Truss Retaining Structure)

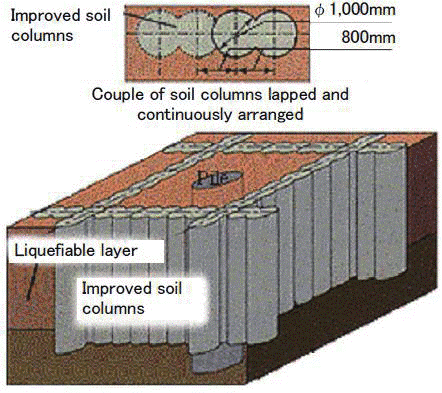

در زمینه بهسازی خاک بیشتر مطالعه کنید :

در زمینه مطالعات ژئوتکنیک بیشتر مطالعه کنید :

- مطالعات خاک یا مطالعات ژئوتکنیک چیست؟ (Site Investigation)

- مطالعات لرزه خیزی چیست؟ (Seismicity studies)

در زمینه طراحی و مشاوره بیشتر مطالعه کنید :

در زمینه تخریب و خاکبرداری بیشتر مطالعه کنید :

مطالب مرتبط :